小森机型辊类的详细解析:

一、印版滚筒(Plate Cylinder)

核心特点

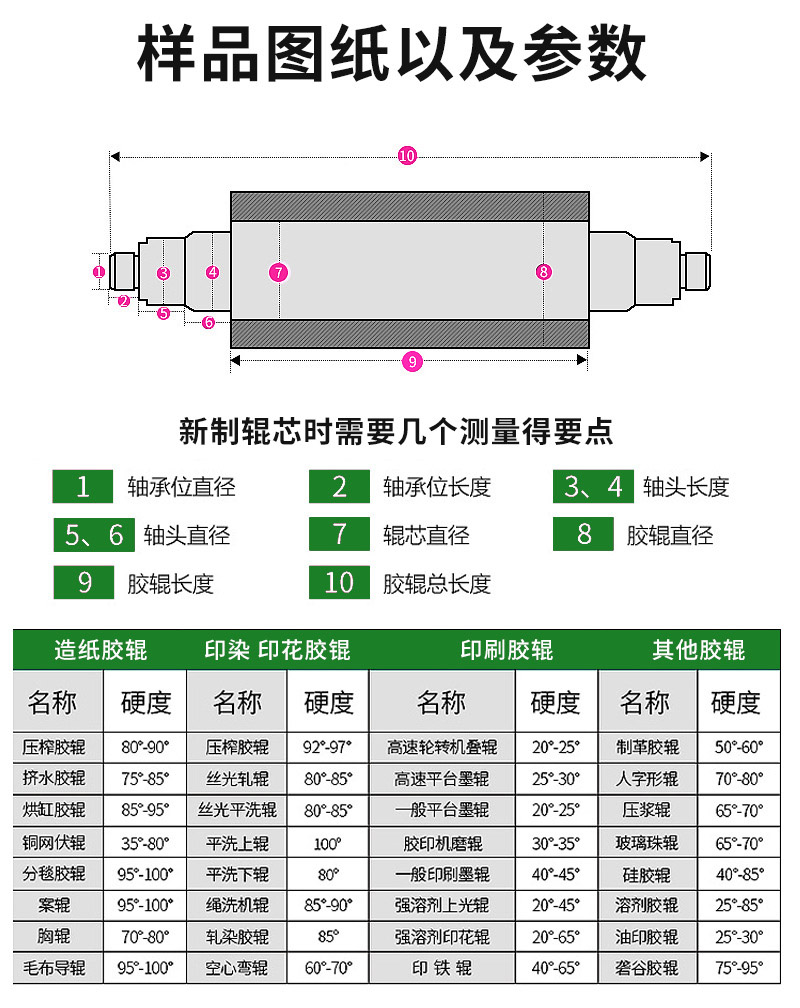

材料与工艺:采用较合金铸铁或锻造钢材,表面经细致研磨和电镀处理(如镀硬铬),圆柱度误差控制在±2μm以内,表面粗糙度达Ra0.8μm,确认印版安装的平整度和图文转移的精度适宜。

智能调节系统:

配备电动周向/轴向套准调节装置,调节精度±0.005mm,支持速度适宜换版和自动套准,减少人工干预。

部分机型集成激光扫描检测系统,实时监测印版安装误差并自动补偿。

轻量化设计:通过有限元分析优化滚筒结构,重量减轻约15%,同时保持刚性,降低转动惯量,适应高速印刷(高可达18000张/小时)。

二、橡皮布滚筒(Blanket Cylinder)

核心特点

分体式套筒结构:

滚筒主体与橡皮布套筒分离设计,换套筒仅需3-5分钟,无需整体拆卸,提升生产效率。

套筒采用碳纤维复合材料,重量轻(比传统钢制套筒轻40%)且耐形变,长期使用后圆度误差<5μm。

智能张紧系统:

伺服电机+传感器闭环控制,橡皮布张力误差±1.5%,支持多档位预设(如薄纸/厚纸模式)。

配备张力自动补偿功能,印刷过程中实时监测张力变化并动态调整,避免重影或蹭脏。

免压合技术:部分优良机型采用空气轴承支撑,滚筒间隙自动优化,减少橡皮布与印版的机械磨损,延长使用寿命(橡皮布换周期可延长20%)。

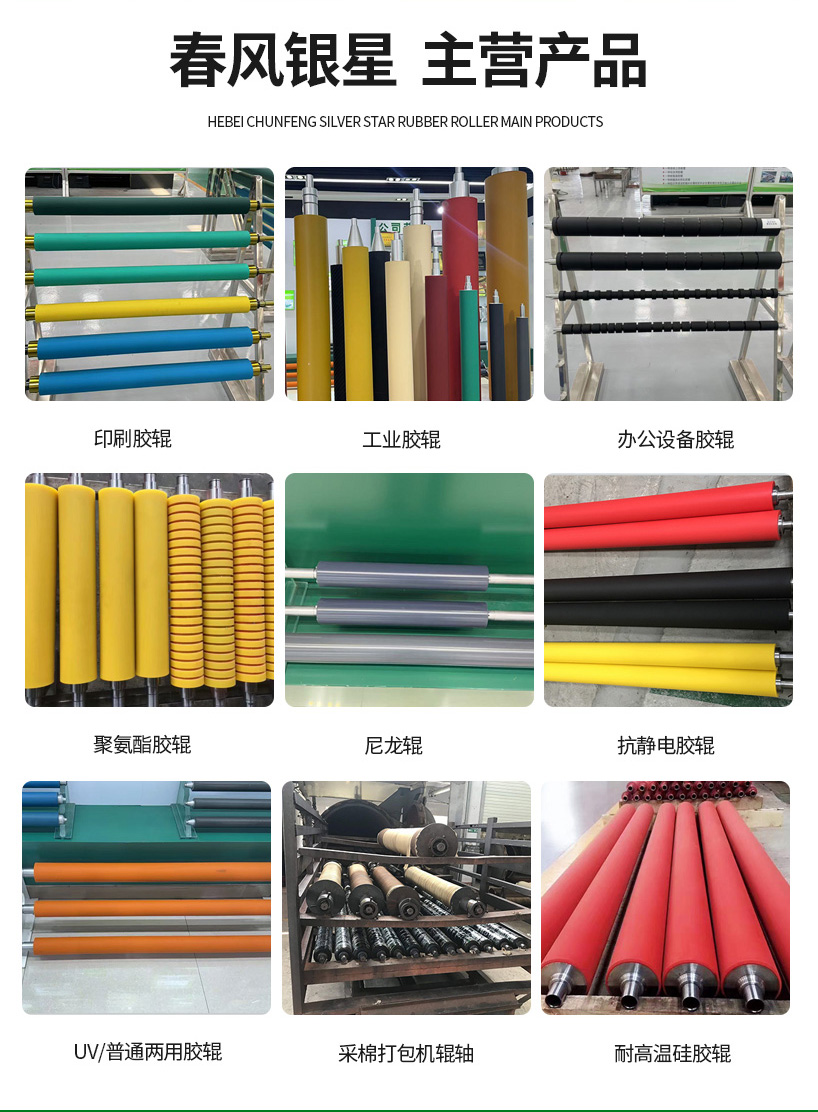

三、墨辊系统(Ink Roller System)

1.窜墨辊(Ink Fountain Roller)

精度适宜驱动:采用独立伺服电机+滚珠丝杠传动,窜墨幅度调节精度±0.1mm,窜动频率可根据印刷图案动态调整(如网点印刷时高频小幅窜动,实地印刷时低频大幅窜动)。

表面处理:镀硬铬后经镜面研磨,粗糙度Ra0.2μm,油墨传输均匀性误差<2%,适合高优良度印刷(如200线/英寸以上网点)。

防墨皮设计:辊体内部集成超声波清洗装置,定期去除辊面干结油墨,减少停机清洁时间。

2.匀墨辊(Distribution Roller)

组合式结构:由钢制硬辊(直径φ80-120mm)和硅胶软辊(硬度Shore A 40-50)交替排列,通过不同硬度辊的挤压和摩擦,实现油墨粘度和色彩的均匀化,色差ΔE<1.5。

温控系统:部分机型配备辊内循环冷却装置,控制辊体温度波动<±0.5℃,避免因油墨温度变化导致的色相偏移。

3.着墨辊(Form Roller)

材料创新:采用纳米涂层硅胶,表面微孔结构(孔径5-10μm)吸附油墨均匀,着墨量误差±2%,尤其适合UV油墨和金属油墨的传递。

压力自适应:通过气压伺服系统,自动调节着墨辊与印版滚筒的压力,兼容不同厚度印版(如传统PS版与柔性版)。

四、水辊系统(Water Roller System)

1.水斗辊(Fountain Water Roller)

计量式供水:采用陶瓷网纹辊+刮刀组合,网纹辊线数300-600LPI,小供液量可低至0.05ml/m²,细致控制润版液用量,减少纸张吸水变形。

智能防钙化:辊面镀亲水纳米涂层,结合自动酸碱值(pH)监测系统,阻止钙镁离子沉积,维护周期延长至6个月/次。

2.串水辊(Dampening Distribution Roller)

相位控制技术:串水辊与印版滚筒的相位差可通过伺服电机准确调节(精度±0.1°),确认润版液在印版空白区域的均匀涂布,水膜厚度控制在1-3μm。

快拆设计:辊体可一键式脱离传动系统,配合高压水枪速度适宜清洗,清洁时间缩短50%。

3.着水辊(Form Water Roller)

弹性记忆材料:采用记忆橡胶(硬度Shore A 20-25),受压变形后可速度适宜恢复原状,避免长期使用导致的辊面凹陷,使用寿命提升30%。

静电取消功能:辊体内部嵌入离子风棒,取消润版液中的静电,防止水墨乳化,提升印刷品光泽度。

五、压印滚筒(Impression Cylinder)

核心特点

刚性结构:采用整体锻造合金钢(如42CrMo),经调质处理后硬度达HRC35-40,抗变形能力好,可承受8-12MPa印刷压力。

智能叼纸系统:

气动叼牙+磁粉离合器组合,咬力100-150N可调,支持薄纸(35gsm)和厚纸(600gsm)兼容。

配备纸张检测传感器,实时监测叼牙闭合状态,检测精度±0.1mm,防止飞纸或压痕不良。

温度补偿技术:滚筒内部集成油冷温控系统,控制辊体温度波动<±1℃,避免因环境温度变化导致的套准误差(如冬季/夏季温差影响)。

六、维护与保养要点

定期精度校准:每季度使用激光干涉仪检测滚筒圆度和表面粗糙度,磨损超过10μm时需研磨用心服务。

智能润滑系统:辊轴轴承采用自动油脂补给装置,设定周期自动注油(如每200小时一次),避免干磨损耗。

耗材管理:橡皮布套筒建议每50万印次换,着墨辊/着水辊橡胶层每100万印次检测硬度,超出公差范围及时换。

当前位置:

当前位置: